手术级不锈钢上的迷迭香负载黄原胶涂层可用于潜在的骨科应用

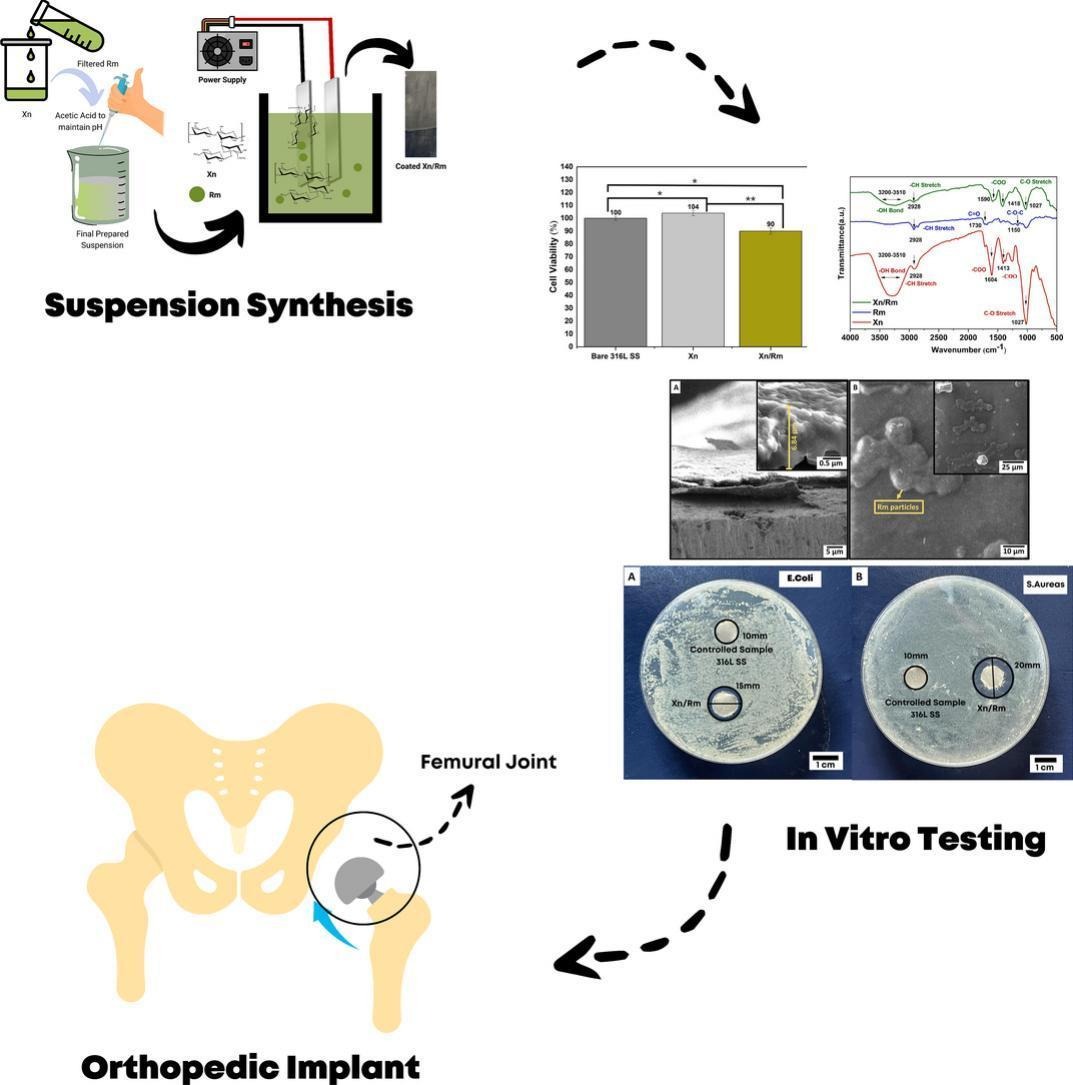

由于细菌对合成抗生素的耐药性不断增强,对涂有生物相容性和杀菌材料的骨科植入物的需求不断增加。因此,将注入天然草药的无毒多糖,即黄原胶 (Xn) 和迷迭香 (Rm) 涂覆在手术级不锈钢 (316 L SS) 上。采用电泳沉积(通过反复试验方法优化参数)在基体中涂覆一层 Xn薄膜,其中 Rm 均匀分散。通过场发射扫描电镜证实了涂层中Rm的均匀分布。傅里叶变换红外光谱(FTIR) 也证实了 Rm 的负载。Xn 在酸性 pH 下的自交联能力(经 FTIR 证实)提供了足够的与基材的粘合强度,通过划痕测试和弯曲测试证实。此后,从表面粗糙度和润湿性方面研究了增强集成的合适表面形貌。分别通过 WST-8 和纸片扩散测定揭示了 Xn 和 Rm 的细菌耐药性和细胞相互作用。因此,采用 Xn 和 Rm 的新型组合,在 316L SS 上开发了具有合适表面形貌的生物相容性杀菌涂层。

导致骨折的骨质疏松症和骨关节炎是导致慢性病发病的主要原因。骨质疏松性骨折影响了超过 890 万人,而骨关节炎仅在美国影响了 5850 万人[1]。据报道,全球有超过 1.78 亿人患有骨质疏松症和骨关节炎,导致骨折[2]。对抗菌和生物相容性骨科植入物的需求呈指数级增长[3,4]。预计2023年全球骨科植入物市场业务规模将达到1365.9亿美元[5]。

金属及其合金(如镁、钛、低碳不锈钢和钴铬钼合金)被用作骨科植入物,因为它们能够承受肌肉骨骼系统的负载[6]。手术级不锈钢 (316L SS) 由于其制造可行性和可用性而经常被采用 [7]。据报道,316L SS 由于其表面形成氧化钝化膜而具有优异的耐腐蚀性[8]。然而,人体的解剖条件会导致点蚀和缝隙腐蚀,以及铬和镍等有毒金属离子的不受控制的释放,这些金属离子已被证明对人体有害[[8]、[9]、 [10]]。为了提高316L SS的耐腐蚀性和相容性,涂覆了聚醚醚酮、聚甲基丙烯酸甲酯、壳聚糖和明胶等生物聚合物[[10]、[11]、[12]]。

据报道,316L SS 上的聚合物涂层可以减少应力屏蔽效应和金属离子的释放[12]。它还可以提供用于负载药物的网络或薄膜以增加粘附力。黄原胶(Xn)是一种无毒多糖,其结构与纤维素和瓜尔胶相似[13,14]。它的稳定性和理化特性促使Xn在各个行业中用作粘合剂、乳化剂和稳定剂[15]。Xn 还被用作电泳沉积(EPD)过程中锂离子电池生产中的粘合剂,因此被提议作为负载抗菌剂的结构或薄膜[16,17]。

微生物感染可能导致种植体过早失效或术后并发症,危及患者的生活质量。因此,有人提出带有抗菌涂层的骨科植入物来减轻这种社会和经济负担[18]。合成和天然抗菌剂都被用来抑制生物膜的形成[19,20]。由于抗生素耐药性和过敏反应,使用合成抗生素的趋势正在下降[21]。在该特定方面,优选使用指甲花、迷迭香、百里香、辣木等天然草药来引入抗菌作用 [[22]、[23]、[24]] 迷迭香 (Rm) 是优选的,因为 Rm 中存在酚类化合物,这些化合物酚类化合物以及迷迭香和鼠尾草酸可以延缓细菌细胞的生长[25]。

采用表面改性技术来提供或增强材料现有的表面性能,如耐磨性、耐腐蚀性、附着力、抗菌活性、导电性等[[26]、[27]、[28]]。为了在表面上高效且有效地部署涂层,已经开发了各种技术,例如气相工艺(化学或物理沉积)、热喷涂、离子束沉积、EPD 等。所有这些技术都用于涂覆组装和订购的组件。 2D 或 3D 结构、陶瓷、聚合物(天然和合成)[26,29]。在 EPD 中,会产生电场,导致带电粒子沉积到表面上。与其他技术相比,EPD 提供了一种经济高效的途径,执行和设置简单且容易,有助于轻松制造均匀且同质的结构 [[29]、[30]、[31]]。反应动力学和机制有助于轻松控制带电粒子沉积的速率和程度[30,32]。

邦巴尔迪·德·苏扎等人。[33] 制造了基于黄原胶的骨膜支架,并报告称它们通过阿尔玛蓝测定和乳酸脱氢酶测定证实是细胞相容的。C.冯等人。[34] 制造了具有不同 Xn 浓度的基于大豆蛋白 (SP) 的医用粘合剂,据报道,添加 Xn 后粘合力增加了 2.6 倍,这通过剪切粘度和拉曼光谱分析得到证实。贾达克等人。[35]通过结晶紫试验和MTT(细胞活力测定)研究并证实了Rm的杀菌性质。 在这项研究中,EPD 用于沉积 Xn 薄膜,据说可以改善细胞附着的生物相容性和表面形态。虽然负载 Rm 是为了抑制生物膜的形成,但最终提出了具有改善的细胞相容性、表面形态和杀菌活性的骨科植入物用于潜在的骨科应用。

文章摘自:《有机涂料的进展》(Progress In Organic Coatings)2023-9-27

微信咨询

微信咨询 联系电话

联系电话 返回顶部

返回顶部